Vulkanisering – nyckeln till hållbara transportband och gummikomponenter

Vulkanisering är en avgörande process för alla som arbetar med transportband, rullar, packningar eller andra gummikomponenter inom industrin. När banden slits, spricker eller går av påverkas hela produktionen direkt. Med rätt metod för vulkanisering går det att förlänga livslängden, öka säkerheten och minska stillestånden ofta med betydligt lägre kostnad än vid fullständigt bandbyte.

Den här artikeln går igenom vad vulkanisering är, varför processen är så viktig i modern industri och hur företag kan arbeta smartare med service, reparationer och förebyggande underhåll.

Vad är vulkanisering och varför används det?

Vulkanisering är en värme- och tryckprocess där gummi kemiskt binds samman för att bli starkare, tåligare och mer formstabilt. Kortfattat kan processen beskrivas så här:

Vulkanisering innebär att man värmer gummi tillsammans med svavel eller andra tillsatser under kontrollerat tryck. Under uppvärmningen bildas kemiska tvärbindningar mellan gummimolekylerna. Det gör materialet mer elastiskt, slitstarkt och motståndskraftigt mot värme, olja och mekanisk belastning.

Utan vulkanisering skulle gummi vara klibbigt, svagt och snabbt tappa formen. Genom att vulkanisera går det att skräddarsy egenskaperna för olika miljöer, till exempel:

- Hög nötning, som i kross- och gruvindustri

- Kontakt med fett, olja eller kemikalier

- Höga eller låga temperaturer

- Stränga hygienkrav inom livsmedelsindustrin

För transportband innebär det konkret att fogar blir starkare, skarvar håller längre och bandet klarar fler driftstimmar utan oplanerade stopp.

Många tänker på vulkanisering enbart som en reparationsteknik, men metoden används också vid tillverkning av helt nya gummidetaljer. Allt från små packningar till stora industriband passerar någon form av värme- och tryckprocess innan de är redo att tas i bruk.

Vulkanisering av transportband i praktiken

I många anläggningar är transportbanden hjärtat i produktionen. När ett band stannar påverkas hela flödet från inkommande råvara till färdig produkt. Därför är snabb, korrekt vulkanisering ofta avgörande för driftsäkerheten.

Arbetet kring transportband kan delas in i några centrala delar.

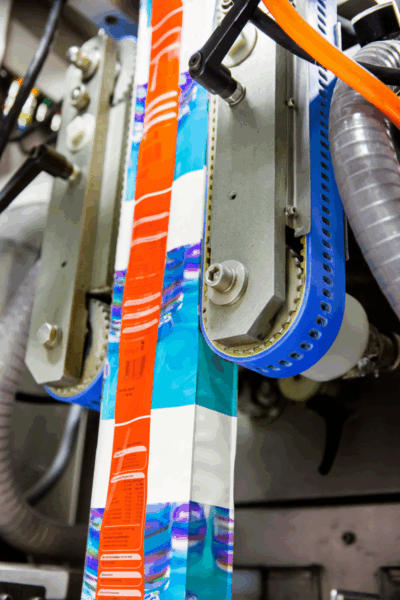

Först handlar det om fogning och skarvning. Vid montage av nya band eller vid kortning och förlängning behöver bandändarna fogas. En vulkaniserad skarv, där gummit pressas ihop under värme och tryck, ger en stark och jämn fog som tål hög belastning. Alternativ som mekaniska skarvar går snabbare att montera, men ger sällan samma livslängd eller driftsäkerhet.

Sedan kommer reparationer på plats. Skador uppstår ofta gradvis små skär, sprickor eller urflisningar i gummit. Genom att reparera skadorna i tid, innan de växer, går det att undvika bandbrott och längre driftstopp. Många leverantörer arbetar med mobil utrustning och kan vulkanisera direkt på plats vid linjen, dygnet runt om det behövs.

En tredje del handlar om anpassning och beläggning. I vissa anläggningar krävs särskilda ytor på trummor eller rullar för att förbättra friktion, minska slirning eller skydda mot slitage. Gummibeläggning som vulkaniseras fast ger ett robust skydd och kan anpassas efter olika driftsmiljöer, från våta miljöer till tunga bulktransporter.

När jobbet utförs spelar hantverket stor roll. Faktorer som noggrann rengöring, rätt temperaturkurva, tryck och härdningstid påverkar både hållfasthet och livslängd. Erfarenhet i kombination med rätt utrustning och material är ofta avgörande för resultatet.

Så minskar rätt vulkaniseringsstrategi stillestånd och kostnader

För många företag är frågan inte om ett band går sönder, utan när. Skillnaden ligger i hur väl man är förberedd. En genomtänkt strategi för vulkanisering och bandunderhåll kan ge stora vinster, både ekonomiskt och praktiskt.

En första nyckel är planerat underhåll i stället för panikåtgärder. Genom regelbundna inspektioner upptäcks sprickor, snedgång, slitage vid lastpunkter och andra tecken på kommande haveri. Mindre skador kan då vulkaniseras vid planerade stopp, till exempel kvällstid eller helger, när påverkan på produktionen blir mindre.

En andra nyckel är rätt lagerhållning. Att ha tillgång till vanliga banddimensioner, skarvmaterial och reservdelar, antingen i eget lager eller via en leverantör med välfyllt sortiment, gör att tiden från fel till åtgärd kortas. När materialet redan finns hemma kan ett avbrott ibland lösas på några timmar i stället för flera dagar.

En tredje viktig del är tillgång till jourservice. Många branscher, som kross, återvinning, energi- och livsmedelsindustri, kan inte stå stilla länge utan att det får stora följdkostnader. Leverantörer som erbjuder on-site service dygnet runt gör det möjligt att snabbt få hjälp vid akuta bandbrott eller större skador.

Dessutom spelar rätt produktval stor roll. Ett band som är anpassat efter last, temperatur, kemisk påverkan och rullgeometri slits jämnare och håller längre. En seriös partner hjälper ofta till att ta fram kombinationer av bandtyp, gummikvalitet och skarvmetod som passar just den aktuella anläggningen.

När alla de här delarna samverkar planerat underhåll, starka fogar, rätt material och snabb jour minskar både stilleståndstid och totalkostnad. Många företag upptäcker efterhand att bra vulkaniseringsarbete inte bara är en kostnadspost, utan snarare en försäkring för hela produktionen.

För verksamheter som vill ha stöd med transportband, skarvning, reparationer och relaterade gummiarbeten kan en specialiserad aktör som TB Vulk vara värdefull. Företaget har egen produktion, stort lager och dygnet-runt-jour, vilket underlättar när kraven på driftsäkerhet är höga och stillestånd måste hållas till ett minimum. Genom att samarbeta med en erfaren partner kan fler beslut kring vulkanisering bli långsiktiga, genomtänkta och lönsamma.

Fler nyheter

Konferens stockholm när storstadens möjligheter möter lugnet utanför

Vulkanisering är en avgörande process för alla som arbetar med transportband, rullar, packningar eller andra gummikomponenter inom industrin. När banden slits, spricker eller går av påverkas hela produktionen direkt. M...

10 februari 2026

Redovisningskonsult göteborg så hittar företag rätt stöd för ekonomin

Vulkanisering är en avgörande process för alla som arbetar med transportband, rullar, packningar eller andra gummikomponenter inom industrin. När banden slits, spricker eller går av påverkas hela produktionen direkt. M...

04 februari 2026